-

Apparecchiature per il trattamento dei rifiuti solidi pericolosi

-

Apparecchiature per la fusione delle leghe

-

Attrezzatura di fabbricazione dell'acciaio

-

Apparecchiature per la raffinazione delle leghe ferrosi

-

Apparecchiature per la fusione dei metalli non ferrosi

-

Forno elettrico in lana di roccia/lana minerale

-

Ingegneria EPC

-

Parti di ricambio

-

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. ha completato la messa in servizio del forno ad arco elettrico, i lavoratori hanno collaborato attentamente con gli ingegneri di Chengda per imparare e utilizzare l'attrezzatura,mostrando la profonda amicizia e l'eccellente cooperazione tra il popolo cinese e quello pakistano.

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. ha completato la messa in servizio del forno ad arco elettrico, i lavoratori hanno collaborato attentamente con gli ingegneri di Chengda per imparare e utilizzare l'attrezzatura,mostrando la profonda amicizia e l'eccellente cooperazione tra il popolo cinese e quello pakistano. -

AboubacarDopo più di un mese di intensa produzione e debug,Sono state messe in funzione con successo 2 serie di apparecchiature per le camere di sedimentazione dei gas di combustione con scambio termico ~ Tutto il personale coinvolto nel progetto ha lavorato sodo- Sì!

AboubacarDopo più di un mese di intensa produzione e debug,Sono state messe in funzione con successo 2 serie di apparecchiature per le camere di sedimentazione dei gas di combustione con scambio termico ~ Tutto il personale coinvolto nel progetto ha lavorato sodo- Sì! -

Ji-hwanCongratulazioni calde alla Shaanxi Chengda Industrial Furnace Manufacturing Company in Corea del Sud.Contea di North Chungcheong installazione di attrezzature per il forno di fusione dei metalli preziosi e produzione attenta e messa in servizio rigorosa, in attesa del futuro in più campi per raggiungere una cooperazione reciprocamente vantaggiosa e vantaggiosa!

Ji-hwanCongratulazioni calde alla Shaanxi Chengda Industrial Furnace Manufacturing Company in Corea del Sud.Contea di North Chungcheong installazione di attrezzature per il forno di fusione dei metalli preziosi e produzione attenta e messa in servizio rigorosa, in attesa del futuro in più campi per raggiungere una cooperazione reciprocamente vantaggiosa e vantaggiosa!

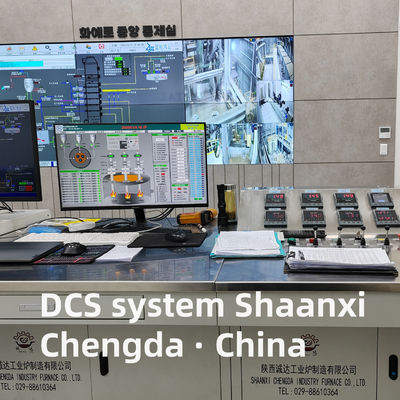

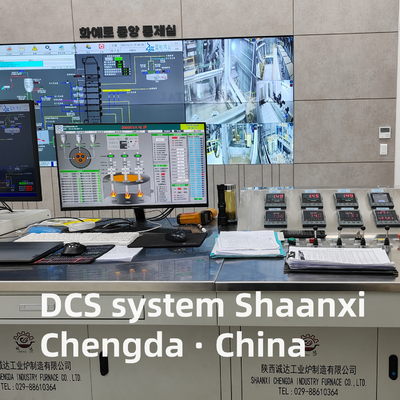

HOT5 Sistema di automazione intelligente (DCS) per le apparecchiature elettriche dei forni

| Luogo di origine | Shaanxi, Cina |

|---|---|

| Marca | Shaanxi Chengda |

| Certificazione | ISO9001 |

| Numero di modello | Sistema del DCS |

| Quantità di ordine minimo | 1 set |

| Prezzo | The price and model specifications can be agreed upon. |

| Imballaggi particolari | Discutere secondo i requisiti specifici della Parte A |

| Tempi di consegna | 2 mesi |

| Termini di pagamento | L/C,D/A,D/P,T/T,Western Union,MoneyGram |

| Capacità di alimentazione | Completare la catena di approvvigionamento della produzione, fornire in tempo e soddisfare gli stand |

| Classe di prodotto | Sistema del DCS | Paese di origine | Shaanxi, Cina |

|---|---|---|---|

| Durata di conservazione dei componenti principali | 1 anno | Requisiti delle specifiche | Negoziabile |

| Evidenziare | Sistema DCS Forno elettrico,Automazione Forno elettrico,Forni elettrici |

||

Sistema di automazione intelligente (DCS) per le apparecchiature elettriche dei forni

Visualizzazione delle funzioni e degli usi dell'apparecchiatura:

Questa apparecchiatura è utilizzata principalmente per controllare il funzionamento automatico del forno elettrico,attrezzature di automazione elettrica quali PLC (controller logico programmabile) e computer industriale per il monitoraggio in tempo reale e il controllo automatico del processo di produzione, migliorare l'efficienza della produzione e la qualità dei prodotti.

Principali parametri del livello di prestazione:

I principali componenti a bassa tensione sono Schneider, ABB e altri marchi noti, il PLC è della serie Siemens 1500 e il computer superiore è Wincc7.5.

Composizione dei componenti dell'apparecchiatura:

È composto principalmente da armadio di controllo a bassa tensione, armadio di controllo PLC, stazione operativa principale, stazione informatica, box terminale della scatola di controllo sul campo, ecc.